전자동 영상 측정기의 마이크로칩 크기 고정밀 측정

2025-01-22 11:11:56핵심 경쟁력 제품으로서 영상 측정 기기는 2~3센티미터밖에 없는 칩을 가지고 있지만, 수천만 개의 선이 밀집되어 있어 각 방향이 질서 있게 배열되어 있다. 기존의 측정 기술은 정밀도가 높고 효율적인 칩 크기 검사를 실현하기 어렵다. 영상 측정 기기는 이미지 처리 기술에 기초하여 이미지 처리를 통해 물체의 기하학적 매개변수를 신속하게 얻을 수 있으며, 그 다음에 소프트웨어 분석을 통해 측정을 완성할 수 있다.

집적회로의 급속한 발전에 따라 칩의 회로 폭이 점점 작아지고 있다. 하이kes 회복 복합 영상 영상 측정기는 약광 시스템을 통해 일정 횟수를 증폭한 후 약광 영상을 이미지 센서를 통해 컴퓨터로 전송하여 이미지 처리 및 측정을 진행한다.

기존의 치수 외에도 칩 검사의 핵심은 칩의 핀 정점과 용접 패드 사이의 수직 거리에 초점을 맞추고 있다. 핀의 상단과 용접 패드 사이의 거리에 편차가 있으면, 수리 용접과 핀의 밑바닥이 일치하지 않을 뿐만 아니라 용접이 누출되어 완제품의 품질을 보장할 수 없다. 따라서 제조업체는 영상 측정 기기의 크기 검사에 대해 매우 엄격한 요구를 가지고 있다.

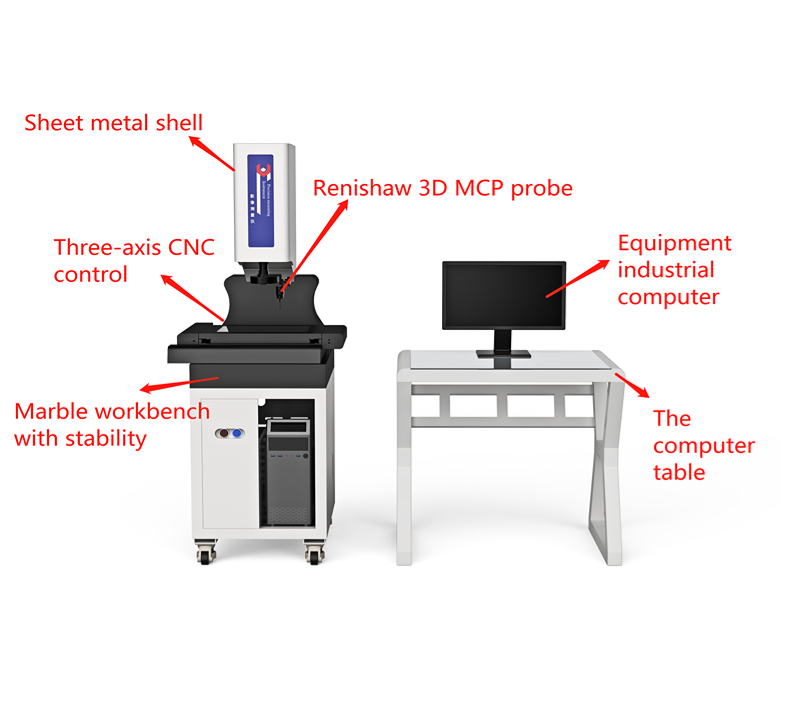

현재 시장에서 바늘끝에서 용접판까지의 수직 간격 크기의 측정은 주로 고정밀도의 영상 측정 기기에 의존한다. 이미지 측정 기기의 ccd 렌즈를 통해 칩의 크기 특성을 캡처함으로써 고화질 이미지를 신속하게 캡처할 수 있습니다. 컴퓨터는 이미징 정보를 차원 데이터로 변환하고 오류 분석을 수행하며 정확한 차원 정보를 측정한다. 이미지 측정기의 작동 원리는 거의 같지만, 기계와 소프트웨어의 구성은 다르다. 일반적으로 이미지 측정 기기 제조업체는 가격이 낮고 정밀도 검측의 요구를 만족시킬 수 있다.